企業インタビュー

※この記事は「みんなの試作広場 minsaku」運営 株式会社日立ハイテクに許可を得て転載しております。

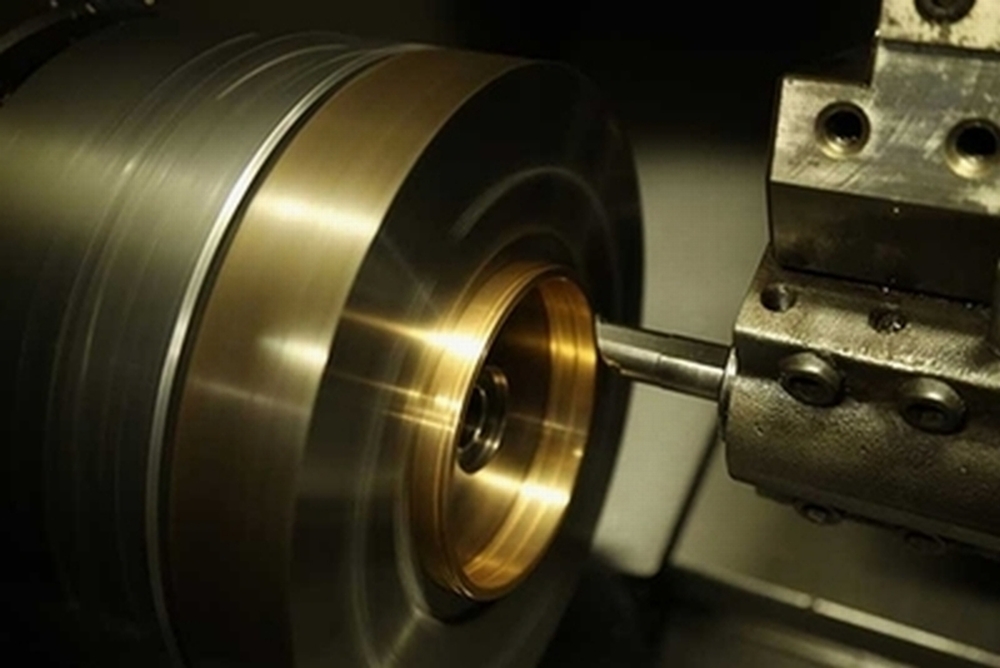

同芯度・同軸度3ミクロン、平面度1.5ミクロンの

高精度研削加工を短納期で実現する長栄精密は技術をどう磨いてきたのか?

印刷機械のなかでも特に高精度の研削加工が求められるインキ供給ユニット。

印刷インキの発色を良くするためには、幾何公差でミクロン単位の精密加工が必須で、加工の際に部品材料をどう掴むかは難しい点の1つです。

特に、変形しやすい薄い材料の際には、できるだけ変形させないために、どこをどう掴めばよいかをよく考えなくてはなりません。

失敗と試行錯誤を繰り返しながら、掴み方のノウハウをものにする必要があるそうです。

今回は、高精度研削加工を納期重視で実現し、高収益を確保、持続可能なビジネスを行っている山形県山形市の株式会社長栄精密に

高精度の研削加工技術をどのように磨いてきたのかお話を伺いました。

(取材:「みんなの試作広場 minsaku」編集者)

左から製造2課課長 岡崎幸哉氏、取締役工場長兼製造部部長 鈴木秀幸氏、代表取締役社長 太田芳男氏、

取締役総務部長 井上日登美氏、製造1課課長 稲村武志氏。インタビューでは代表取締役会長の柴田健一氏にもお答えいただいた。

印刷機械のインキ発色を良くするために。半世紀以上ミクロン単位の加工をしつづけてきた

株式会社長栄精密は、昭和43年に山形県で創業しました。創業初期から、日本を代表するグローバル印刷機械メーカーの部品を製造し、現在まで主力協力企業でありつづけています。

なかでも長栄精密が長年担当してきたのが、印刷機械のインキ供給ユニット部品と精密ギアの製造です。

「インキ供給ユニットは、印刷機械のなかでも特に高精度の研削加工が求められるところです。印刷インキの発色を良くするためには、幾何公差でミクロン単位の精密加工が必須なのです。私たちの技術を支えているのは、半世紀以上ミクロン単位の加工を続けてきた経験とノウハウです。」 (太田氏)

現在、長栄精密では、同芯度・同軸度3ミクロン以内、平面度1.5ミクロン以内の研削加工を実現しています。その裏には、数えきれないほどの試行錯誤の積み重ねがあるそうです。

「たとえば、『加工の際に部品材料をどう掴むか』は難しい点の1つです。特に、変形しやすい薄い材料の際には、できるだけ変形させないために、どこをどう掴めばよいかをよく考えなくてはなりません。当然ながら、材質や形状によっても適切な掴み方は変わります。私たちは失敗と試行錯誤を繰り返しながら、掴み方のノウハウをものにしてきました」(鈴木氏)

掴み方はほんの一例にすぎません。適切な研削加工を行うには、加工の順番、寸法の出し方、砥石の選定など、さまざまな局面でノウハウが必要となります。さらに、何枚もの図面を的確に読み取り、お客様が何をどこまで求めているか、どこがポイントになるかを察知する能力も欠かせません。すべてが総合的に揃ったとき、最適な研削加工を実現できるのです。長栄精密に備わっているのは、長年の経験・ノウハウを背景にした総合力です。

長栄精密は、印刷機械部品の製造で蓄積した経験・ノウハウを活かして、現在は工作機械・建設機械・半導体など、さまざまな分野の研削加工を幅広く積極的に行っています。

グローバル印刷機械メーカーとのビジネスのなかで納期重視の姿勢を徹底

また、長栄精密は納期遵守も徹底しています。

「グローバル印刷機械メーカーの生産ラインは極めて先進的で、私たちの納品が遅れると全製造工程に大きな影響が出てしまいます。そのため、設立当初から納期を守ることを徹底してきました。そのおかげでしょうか、工作機械・建設機械・半導体など、他の業界のお客様からも高い信頼を得られています」(太田氏)。

単に納期を守るだけでなく、

「数個の部品をできるだけ早く作ってほしい」といった要望にも可能な限り応えてきた、といいます。その結果、いまでは多品種少量生産にも大量生産にも、どちらにも柔軟に対応できる体制が整っています。

その上で、収益も比較的高い水準を維持できているそうです。

「私たちは技術を磨く一方で、徐々に収益性を高めてきました。収益性の高さもまた、信頼性につながります。長期的に私たちに仕事を任せても大丈夫、と思っていただけるからです」(柴田氏)。

最新設備、一貫生産、小集団活動、教えあう文化で高い技術力と収益力を実現

長栄精密の高い技術力と収益力の背景には、ほかにも強みがあります。

- 強み 1充実した設備

-

多様な設備72台(NC旋盤14台、マシニング15台、複合機3台、歯切り、NCホブ盤5台、研削15台、3次元測定機4台など)が揃っており、CAD・CAM対応も万全です。縦型複合研削盤をはじめ、最新設備の導入にも力を入れています。

「縦型複合研削盤は、ミクロン単位の研削加工に欠かせない設備です。その導入によって、主軸まわりの幾何公差精度の厳しい要求にも応えやすくなりました。高精度の加工を実現するには、やはり最新設備が欠かせないのです。たとえば最近では、反転精度3ミクロンまで実現できるヤスダ製高精度横型マシニングや、試作品加工で重宝する複合機を新たに導入しました。今後も必要に応じて、最新機器を導入していきます」(鈴木氏)。

- 強み 2設計・加工だけでなく、組み立て・研磨などを含めたすべてを「一貫生産」できる

- 「実は私たちは、組み立ても得意としています。なぜなら、印刷機械は組み立ての良し悪しで、製品の品質が大きく変わってくるからです。私たちには、精度の高い組み立てを迅速に行える技術・ノウハウ・体制があります」(鈴木氏)。

- 強み 3グループ会社に鋳造メーカーがある

- 「部品と鋳物を組み立てて使うケースでは、グループ会社の鋳造メーカーと協力体制を組んで一括受注し、製造・加工・組み立てを一貫で請け負うことができます」(柴田氏)。

- 強み 4継続的な小集団活動(QCサークル)

- 「全社が11係に分かれて、品質・納期・コストの改善活動を日々実施しています。小集団活動は継続こそ力です。私たちは11年にわたって、活動を積み重ねてきました。年2回の改善発表会はいつも盛り上がります」(鈴木氏)。

また、入社1年ほどの総務部長・井上氏は、はじめて工場を見たとき、驚いたそうです。

「メンバー自作の棚のような創意工夫が、工場のいたるところにあるのです。実際に見学していただくとよくわかると思いますが、社員のやる気と向上心と想いが詰まった工場です」

工作機械・建設機械・半導体にも真摯に対応。農業機械・IT機器・ドローンなどもチャレンジしたい

長栄精密は現在、印刷機械だけでなく、工作機械・建設機械・半導体などの部品製造にも幅広く対応しています。

「部品加工への要求の特徴や厳しさは、業界によって異なります。たとえば、建設機械の油圧部品は、多数の穴を空ける部品なのですが、バリや異物が絶対に残らないように加工することが求められます。また、半導体部品なら、傷はもちろんのこと、指紋1つもつけてはなりません。私たちは、こうした要求に真摯に対応することを心がけています」(太田氏)。

「現場の私たちは、未知のお客様、未知の加工を歓迎しています。なぜなら、新しいお客様が増えると、現場は新たな技術を身につけることができるからです。新技術を覚えることは、私たちの楽しみなのです」(岡崎氏)。

今後は、農業機械・IT機器・ドローンなどの部品加工にもチャレンジしたい、と考えています。

「我が社には、ものづくり好きの仲間たちが揃っています。彼らの好奇心を活かしながら、農業機械・IT機器・ドローンといった未知の分野にも向かいたいのです」(鈴木氏)。

さらに、2021年春には、新生産管理システムも導入しました。

「このシステムは、製造中の部品の所在、材料などの在庫数量、工程ごとの損益計算などをリアルタイムで管理し、明らかにします。原価・段取り・工程情報の見える化を図ることで、社員全員が経営者意識を持ちながら、効率性・収益性をさらに高めることを狙っています」(柴田氏)。

こうした取り組みのすべては、「3つの満足」へ向かっています。

「私たちの経営理念は、『社員の満足・お客様の満足・会社の満足』の 3つを高めることです。なかでもすべての原点にあるのは、社員の満足です。社員が楽しく明るく笑顔で働けるよう、今後もしっかりとした経営を心がけていきます」(柴田氏)。